Grundlagen und Vorteile von spannsysteme pneumatisch

Was sind pneumatische Spannsysteme?

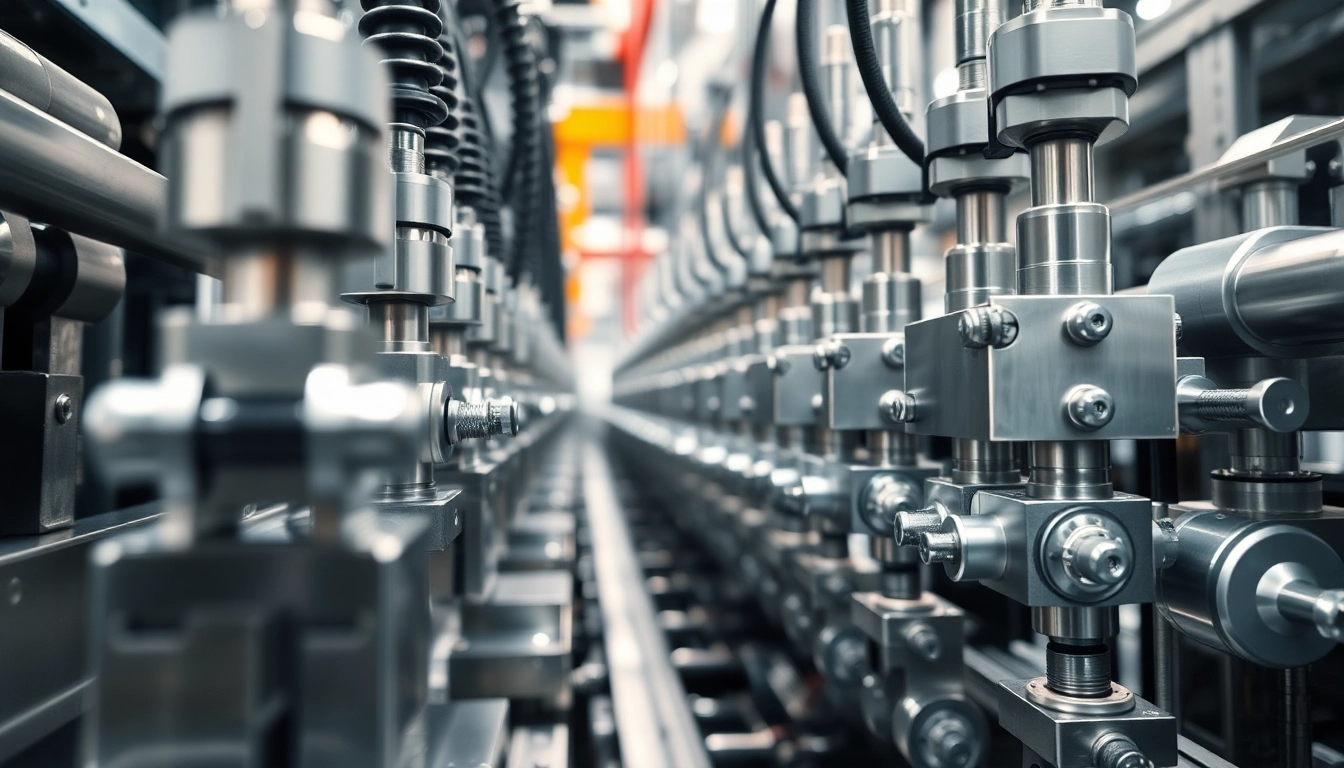

Pneumatische Spannsysteme sind automatisierte Vorrichtungen, die Druckluft nutzen, um Werkstücke sicher zu fixieren. Sie bestehen aus einer Vielzahl von Komponenten, darunter Pneumatikzylinder, Spannbacken, Adapter und Steuerungseinheiten, die zusammen eine effiziente und schnelle Fixierung ermöglichen. Diese Systeme sind präzise, zuverlässig und vor allem schnell einsatzbereit, was sie in der industriellen Fertigung unverzichtbar macht. Sie kommen in unterschiedlichsten Branchen zum Einsatz, von der Automobilindustrie über die Luft- und Raumfahrt bis hin zur Elektronikfertigung.

Für mehr Informationen zu hochwertigen Spannsystemen besuchen Sie spannsysteme pneumatisch.

Die Grundfunktionalität eines pneumatischen Spannsystems basiert auf der Verwendung von Druckluft, die über ein pneumatisches Ventil in einen Zylinder gedrückt wird. Dieser Zylinder bewegt dann die Spannbacken oder -vorrichtungen, um das Werkstück zu fixieren. Je nach Anforderung kann das System manuell, halbautomatisch oder vollautomatisch gesteuert werden. Dank der hohen Flexibilität und einer Vielzahl an verfügbaren Bauformen können pneumatische Spannsysteme nahtlos in komplexe Automatisierungslösungen eingebunden werden.

Key Vorteile gegenüber mechanischen Spannsystemen

Die Überlegenheit pneumatischer Spannsysteme gegenüber rein mechanischen Lösungen basiert auf mehreren entscheidenden Vorteilen:

- Schnelligkeit: Druckluft ermöglicht nahezu verzögerungsfreies Spannen und Lösen, was die Produktionszyklen erheblich beschleunigt.

- Automatisierungspotential: Sie lassen sich problemlos in automatisierte Fertigungsprozesse integrieren, was die Effizienz steigert und Fehlerquellen minimiert.

- Präzision und Reproduzierbarkeit: Die systematische Steuerung ermöglicht exakte Spannkräfte und -positionen, was für hohe Qualitätsstandards unverzichtbar ist.

- Weniger mechanischer Verschleiß: Durch den Einsatz von Druckluft werden bewegliche Teile weniger belastet, was die Wartung vereinfacht und die Lebensdauer erhöht.

Im Vergleich zu mechanischen Spannern, die oft manuell angepasst werden müssen, bieten pneumatische Systeme eine deutlich höhere Flexibilität und reproducible Ergebnisse bei minimalem Bedienaufwand.

Typische Anwendungsbereiche und Branchen

Pneumatische Spannsysteme finden in nahezu allen Branchen Anwendung, die auf präzise, schnelle und wiederholbare Fixierungen angewiesen sind. Wirtschaftliche und industrielle Anwendungen umfassen:

- Automobilindustrie: bei der Montage, beim Schweißen und in Prüfanlagen, um Werkstücke effizient zu fixieren und die Produktionsgeschwindigkeit zu erhöhen.

- Elektronikfertigung: zum sicheren Halten kleiner, empfindlicher Komponenten während der Montage oder Prüfprozesse.

- Metallbearbeitung: bei Fräs-, Dreh- und Bohrprozessen, um Werkstücke exakt zu positionieren und ergonomisch zu arbeiten.

- Automatisierte Fertigung: in Verbindung mit Robotik und Linienautomation, um Arbeitsprozesse zu beschleunigen und zu standardisieren.

Weitere Branchen profitieren ebenfalls von der Flexibilität und Zuverlässigkeit der pneumatischen Spanntechnik, beispielsweise in der Verpackungsindustrie, bei der Formgebung oder in der Luft- und Raumfahrt.

Auswahl und Einsatz von spannsysteme pneumatisch

Kriterien für die richtige Auswahl

Die Auswahl des passenden pneumatischen Spannsystems hängt von einer Vielzahl von Faktoren ab. Um sicherzustellen, dass das System optimal zu den Anforderungen passt, sollten Unternehmen folgende Kriterien berücksichtigen:

- Werkstückgröße und -gewicht: Die Spannkraft und die Bauform des Systems müssen auf das zu fixierende Werkstück abgestimmt sein.

- Spannkräfte: Die erforderliche Kraft hängt von der Materialbeschaffenheit und den Prozessanforderungen ab. Zu hohe Kräfte können die Oberfläche beschädigen, zu niedrige führen zu unzureichender Fixierung.

- Automatisierungsgrad: Soll das System vollautomatisch in eine Fertigungslinie integriert werden, sind Steuerungskomponenten wie Sensoren und Schnittstellen zu berücksichtigen.

- Raum- und Platzverhältnisse: Das System muss in die vorhandene Infrastruktur passen, wobei modulare Systeme oft die bessere Wahl sind.

- Wartungsanforderungen: Einfach zugängliche Systeme mit standardisierten Komponenten reduzieren die Wartungskosten und Ausfallzeiten.

Implementierung in die Fertigungslinie

Die erfolgreiche Integration eines pneumatischen Spannsystems in eine Fertigungslinie erfordert sorgfältige Planung. Zunächst gilt es, die optimale Platzierung der Spannvorrichtungen festzulegen, wobei Arbeitsabläufe, Werkstückwechsel und Sicherheitsaspekte zu berücksichtigen sind. Anschließend erfolgt die Verkabelung und Anbindung an die Steuerungssysteme, beispielsweise SPS (Speicherprogrammierbare Steuerung). Die Programmierung der Steuerung befindet sich im Fokus, um eine reibungslose Synchronisation mit anderen Systemkomponenten zu gewährleisten.

Besonders wichtig ist die Einrichtung von Safety-Funktionen und redundanten Steuerungselementen, um Arbeitsunfälle oder Produktionsausfälle zu vermeiden. Abschließend sollte eine gründliche Testphase erfolgen, in der die Funktionstüchtigkeit und Effizienz überprüft werden.

Wartung und Effizienzsteigerung

Um die maximale Leistungsfähigkeit der pneumatischen Spannsysteme zu gewährleisten, sind regelmäßige Wartungen unerlässlich. Dazu gehören die Überprüfung der Druckluftleitungen auf Lecks, der Zustand der Zylinder und der Steuerungseinheiten. Der Einsatz von Filtern und Druckreglern sorgt für eine konstant saubere und stabile Druckluftversorgung.

Moderne Systeme bieten ferngesteuerte Diagnosefunktionen, die frühzeitig auf mögliche Störungen hinweisen. Dadurch lassen sich Wartungsintervalle optimieren und ungeplante Ausfallzeiten minimieren. Die Investition in eine kontinuierliche Effizienzsteigerung führt langfristig zu erheblichen Kosteneinsparungen und höherer Produktqualität.

Innovative Entwicklungen und Trends

Neuartige Steuerungstechnologien

Die digitale Transformation hat auch vor der pneumatischen Spanntechnik nicht Halt gemacht. Fortschrittliche Steuerungssysteme integrieren intelligente Sensoren, die Echtzeitdaten erfassen und die Spannvorgänge adaptiv anpassen. Hierbei kommen häufig SPS, Industrie-4.0-Komponenten oder IoT-Lösungen zum Einsatz, welche eine präzise Steuerung und Überwachung ermöglichen.

Durch die Vernetzung der Systeme steigt die Transparenz, was Wartungsplanung und Qualitätssicherung deutlich verbessert. Zudem lassen sich Fehler schneller beheben, was die Gesamtproduktionszeit reduziert.

Automatisierte Spannlösungen

Automation ist der Kern moderner Fertigungsprozesse. Automatisierte Spannsysteme nutzen intelligente Steuerungen, um Werkstücke vollautomatisch zu greifen, zu positionieren und zu lösen. Dabei kommen häufig pneumatische Manipulatoren, Robotik in Kombination mit pneumatischen Spannmodulen oder adaptive Spannsysteme zum Einsatz.

Ein wichtiger Trend ist die Verwendung von Mikro- und Nanospannlösungen, um extrem kleine Werkstücke zu bearbeiten, ohne sie zu beschädigen. Automatisierte Spannlösungen tragen dazu bei, die Produktionskosten zu senken und die Flexibilität der Fertigung zu erhöhen.

Zukünftige Markttrends und Potentiale

Der Markt für pneumatische Spannsysteme wächst stetig, angetrieben durch die zunehmende Automatisierung und die Anforderungen an hohe Flexibilität sowie auf Nachhaltigkeit. Energieeffiziente Lösungen, etwa durch intelligente Druckluftnutzung oder energierückgewinnende Zylinder, sind ein bedeutender Trend.

Zudem werden Hybridlösungen, die pneumatische mit elektrischen Antrieben kombinieren, zunehmend nachgefragt. Die Potenziale liegen in der Integration solcher Technologien in Industrie 4.0-Umgebungen, die eine vollständig vernetzte, flexible Produktion ermöglichen.

Best Practices für maximale Performance

Optimale Integration in Produktionsprozesse

Für die beste Performance eines pneumatischen Spannsystems ist eine sorgfältige Integration in die bestehende Fertigungsinfrastruktur entscheidend. Dazu gehört die enge Abstimmung mit der Steuerungssoftware, das Führen einer genauen Analyse der Prozessabläufe und die strategische Platzierung der Spannvorrichtungen. Ein modularer Aufbau der Systeme bietet Flexibilität, Anpassungsfähigkeit und einfaches Austauschen bei Komponentenverschleiß.

Fehlerdiagnose und Problemlösung

Trotz präziser Planung können Störungen auftreten. Hier ist die Implementierung intelligenter Diagnose-Tools hilfreich, die Fehler sofort erkennen und lokalisieren. Typische Probleme sind Lecks in der Druckluftversorgung, abgenutzte Zylinder oder Steuerungsausfälle. Schnelles Handeln durch vorausschauende Wartung minimiert Stillstandzeiten und Kosten.

Erfolgsbeispiele aus der Industrie

Unternehmen, die auf pneumatische Spannsysteme setzen, berichten von signifikanten Verbesserungen in der Produktionsgeschwindigkeit, gleichbleibender Qualität und rationalisierten Wartungsprozessen. Ein Beispiel ist die Automobilindustrie, bei der die schnelle Fixierung komplexer Karosserieteile die Fertigungszeit um bis zu 30 % reduzieren konnte. Der Einsatz intelligenter Steuerungssysteme hat die Effizienz weiter gesteigert.

Vergleich und Differenzierung zu Wettbewerbern

Einzigartige Merkmale von spannsysteme pneumatisch

Das herausragende Merkmal der pneumatischen Spannsysteme liegt in ihrer hohen Flexibilität und Adaptivität. Sie sind in der Lage, verschiedenste Werkstückgeometrien effizient zu fixieren, was sie besonders für Unternehmen attraktiv macht, die mit vielfältigen Produkten arbeiten. Zudem bieten moderne Systeme integrierte Steuerungseinheiten mit intuitiver Bedienung, Diagnose- und Fernwartungsfunktionen.

Preis-Leistungs-Analyse

Während die Anschaffungskosten für pneumatische Spannsysteme höher sein können als bei mechanischen Lösungen, amortisieren sich diese durch die Reduzierung von Produktionszeiten, Wartungsaufwand und Fehlerkosten. Die langfristige Effizienz und die gesteigerte Produktqualität machen sie zu einer wirtschaftlich nachhaltigen Investition. Die Vielfalt an Anbietern bietet zudem wettbewerbsfähige Preise und individuelle Konfigurationsmöglichkeiten.

Kundenbewertungen und Referenzen

Viele Branchenführer berichten von positiven Erfahrungen mit pneumatischen Spannsystemen. Kunden schätzen die einfache Integration, die hohe Zuverlässigkeit und die deutliche Steigerung der Produktionsleistung. Referenzprojekte zeigen, dass durch den gezielten Einsatz individuelle Lösungen realisiert werden können, die sich exakt an die Anforderungen anpassen.